Prélèvement et emballage en entrepôt - Le guide complet pour un traitement plus rapide et précis des commandes

Découvrez les flux de travail de préparation et d'emballage en entrepôt, les méthodes de préparation, les meilleures pratiques d'emballage, les indicateurs de performance clés et les conseils WMS pour réduire les erreurs et expédier les commandes plus rapidement.

Le prélèvement et l'emballage en entrepôt constituent la salle des machines du traitement des commandes du commerce électronique. Il s'agit de l'ensemble des étapes qui transforment une commande payée en un envoi correctement emballé avec une étiquette, un suivi et un client qui se sent à nouveau en confiance pour ses achats.

Que vous gériez une boutique en ligne, que vous développiez une opération de distribution ou que vous travailliez avec des fournisseurs et des fournisseurs, l'amélioration de votre processus de collecte et d'emballage est généralement la solution la plus rapide : moins d'articles erronés, moins de dommages, une expédition plus rapide et un coût par commande inférieur.

Ce guide explique ce que signifie le pick and pack, les meilleures méthodes de prélèvement, les flux de travail d'emballage qui permettent de réduire les erreurs et les indicateurs de performance clés qui prouvent que votre activité s'améliore.

Ce que signifie le prélèvement et l'emballage en entrepôt

Le Pick and Pack est un flux de traitement dans lequel le personnel de l'entrepôt (ou l'automatisation) sélectionne les bons articles sur les lieux de stockage et les emballe en toute sécurité pour l'expédition. Il se situe entre le stockage des stocks et le transfert au transporteur, et c'est l'un des aspects les plus sensibles de l'exécution des commandes en termes de qualité.

Vous entendrez souvent « cueillir, emballer et expédier » en une seule phrase, mais les étapes de « sélection » et d' « emballage » sont celles où surviennent le plus de problèmes de précision : mauvais SKU, mauvaise quantité, articles manquants, mauvais rembourrage, mauvais placement des étiquettes ou le classique « bon produit, mauvaise variante ».

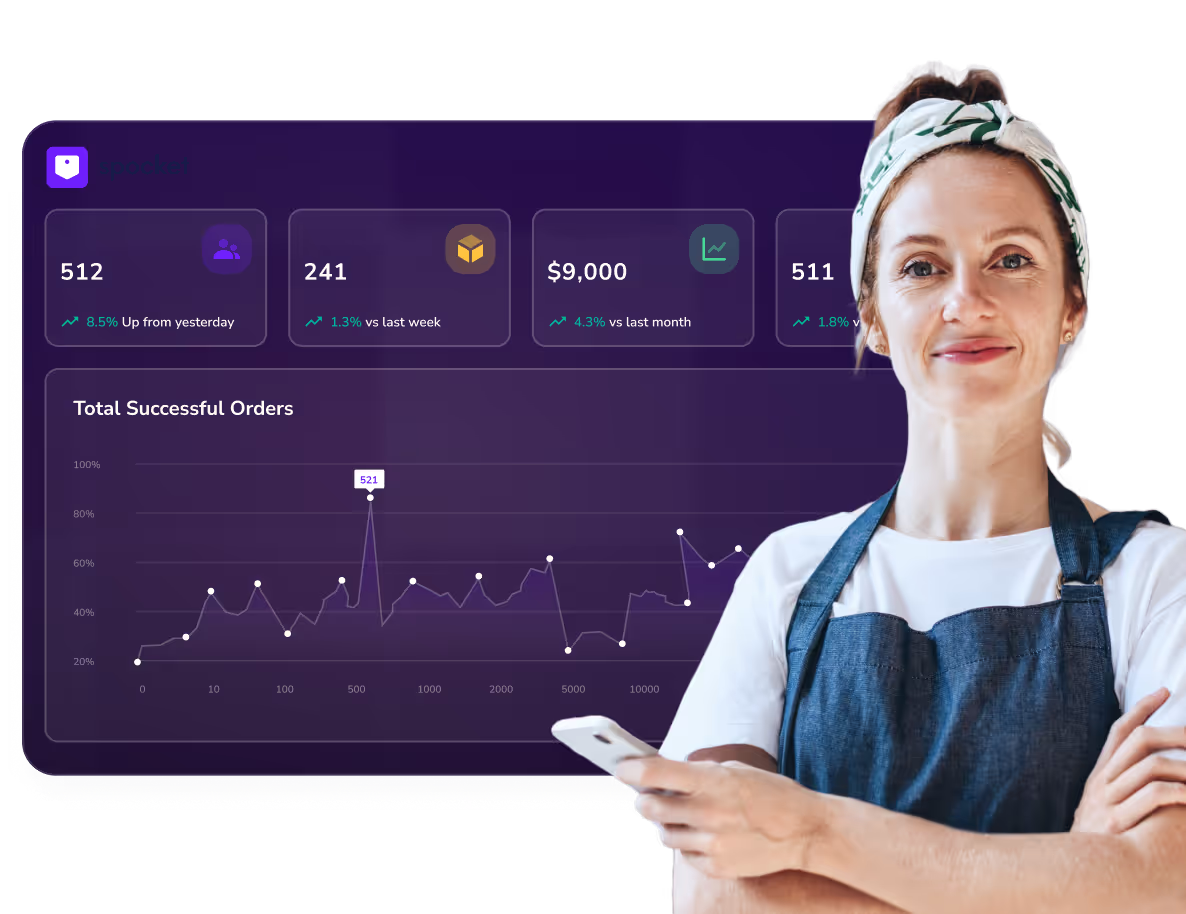

Pourquoi la sélection et l'emballage ont un impact direct sur la confiance des clients

Le pick and pack peut sembler « opérationnel », mais les clients y voient la fiabilité d'une marque. Une opération de ramassage et d'emballage bien menée entraîne :

- Délais d'expédition plus rapides et des fenêtres de livraison prévisibles

- Plus grande précision des commandes (moins d'articles erronés ou manquants)

- Diminution des retours et des remboursements causé par des erreurs d'exécution

- Moins de dommages au produit grâce à de meilleures pratiques d'emballage

- De meilleures critiques et comportement d'achat répété

Le prélèvement et l'emballage jouent un rôle essentiel dans les performances de traitement des commandes du commerce électronique et la satisfaction des clients, car ils déterminent si les bons articles arrivent en toute sécurité et à temps.

Comment fonctionne le processus de prélèvement et d'emballage étape par étape

Chaque entrepôt possède sa propre configuration et ses propres outils, mais le flux de base se présente généralement comme suit.

Publication des commandes et création de listes de sélection

Une fois la commande confirmée, le système génère une liste de sélection (papier ou numérique). La liste de sélection indique au sélectionneur quel SKU pour choisir, combien d'unités et où elles sont stockées (allée, bac, étagère). Cette approche axée sur la liste de sélection constitue la base des flux de travail de préparation et d'emballage.

Cueillette des articles dans les lieux de stockage

Les cueilleurs se rendent sur les lieux de stockage, récupèrent les produits, confirment qu'ils ont choisi le bon article et la bonne quantité, et déplacent les articles vers un fourre-tout, un chariot ou un conteneur de cueillette. La cueillette est l'endroit où la plupart du temps de travail est consacré, c'est pourquoi le choix de la méthode de cueillette est si important.

Déplacer les articles sélectionnés vers l'emballage

Les articles sélectionnés sont livrés à une station d'emballage (ou d'abord à une zone de consolidation si la commande nécessite des articles provenant de plusieurs zones).

Vérification de l'emballage et emballage protecteur

Les emballeurs vérifient le contenu de la commande, sélectionnent la bonne boîte ou le bon expéditeur, ajoutent du rembourrage ou du rembourrage, incluent des inserts si nécessaire et scellent correctement le colis.

Étiquetage et préparation pour l'expédition

Le colis reçoit une étiquette d'expédition, une sélection du service de transport (le cas échéant) et est expédié dans la zone d'expédition pour être récupéré.

Méthodes de cueillette et quand les utiliser

Choisir la bonne méthode de cueillette est l'une des décisions les plus importantes que vous puissiez prendre. La bonne méthode dépend du volume des commandes, du nombre de SKU, de la fréquence à laquelle les articles sont répétés d'une commande à l'autre, de la disposition de l'entrepôt et du personnel.

1. Cueillette de commande unique

Il s'agit de l'approche la plus simple : un préparateur sélectionne une commande à la fois.

Idéal pour

- Faible volume de commandes quotidien

- Petits entrepôts

- Grande variabilité entre les commandes

Compromis

- Le temps de trajet devient cher à mesure que le volume augmente

- Plus difficile à développer sans personnel supplémentaire

2. Cueillette par lots

La sélection par lots regroupe plusieurs commandes afin qu'un préparateur puisse saisir le même SKU une seule fois, puis trier les articles en commandes individuelles.

Idéal pour

- De nombreuses commandes partageant les mêmes SKU

- Des catalogues de petite taille qui évoluent rapidement

- Promotions et pics de volume

Compromis

- Nécessite un bon tri et une bonne vérification de l'emballage pour éviter les confusions

- Fonctionne mieux avec la numérisation et l'organisation des bacs et des paniers

3. Sélection de zones

La sélection par zone assigne les préparateurs à une zone d'entrepôt spécifique. Les commandes passent d'une zone à l'autre jusqu'à ce que tous les articles soient collectés.

Idéal pour

- Entrepôts plus grands

- Nombre élevé de SKU

- Équipes où la spécialisation améliore la vitesse

Compromis

- Nécessite un processus de consolidation propre

- Des goulots d'étranglement peuvent apparaître si une zone est surchargée

4. Cueillette de vagues

Wave Picking livre les commandes par vagues (souvent en fonction des heures limites des transporteurs ou des horaires de dotation en personnel). C'est utile lorsque vous avez besoin d'une coordination entre les zones et les calendriers d'expédition.

Idéal pour

- Entrepôts à volume moyen à élevé

- Fenêtres de ramassage strictes

- Expédition multicanale

Compromis

- Une planification et un support système supplémentaires sont nécessaires

- Moins flexible si les priorités changent constamment

Meilleures pratiques d'emballage qui réduisent les dommages et les retours

L'emballer, ce n'est pas simplement « le mettre dans une boîte ». Il s'agit d'un processus contrôlé qui protège le produit, communique votre marque et prévient la frustration des clients.

Choisissez la bonne taille et le bon matériau d'emballage

- Utilisez le plus petit emballage qui convient à l'article en toute sécurité

- Évitez les boîtes surdimensionnées qui augmentent les coûts liés au poids dimensionnel

- Associez les enveloppes aux cartons en fonction de la fragilité et de la forme du produit

Standardiser les stations d'emballage

Une bonne station d'emballage doit avoir :

- Les tailles de boîtes courantes sont à portée de main

- Ruban adhésif, étiquettes et couteaux positionnés de manière cohérente

- Balances et outils de dimensionnement (si vous utilisez le tarif d'achat)

- Des SOP claires affichées à la hauteur des yeux

- Un flux de numérisation pour la vérification lorsque cela est possible

Ajoutez le bon matériau de protection

Utilisez un rembourrage en fonction du risque, et non des habitudes :

- Film à bulles ou mousse pour produits fragiles

- Papier kraft pour un contrôle modéré des mouvements

- Coussins gonflables pour produits légers avec espace

- Séparateurs pour les commandes comportant plusieurs articles susceptibles de s'érafler

Vérification intégré

Deux approches éprouvées :

- Vérification du choix (scannez au moment de la sélection)

- Vérification du pack (scanner au moment de l'emballage)

Même une étape de numérisation légère peut éviter les erreurs les plus coûteuses (mauvais article, mauvaise variante, mauvaise quantité).

Conseils pour l'aménagement des entrepôts qui accélèrent la cueillette

L'aménagement des entrepôts est un levier de profit caché. Un petit changement dans le placement du produit peut réduire considérablement le temps de marche.

Les appareils de transport rapide Slot se rapprochent de l'emballage

Vos références les plus vendues doivent se trouver dans les points de vente les plus faciles d'accès, à proximité de l'emballage et du point de départ.

Regroupez les articles fréquemment commandés

Si les clients achètent fréquemment des produits A + B, rangez-les plus près les uns des autres. Cela réduit la longueur moyenne du chemin de sélection.

Faites en sorte que les allées soient propices au ramassage

- Étiquetage clair (allée, baie, étagère, bac)

- Suffisamment d'espace pour le passage des chariots

- Minimiser les impasses et les retours en arrière

Utilisez une « zone dorée » pour les choix à haute fréquence

La « zone dorée » correspond généralement à la hauteur de la taille aux épaules, où la cueillette est la plus rapide et la moins éprouvante physiquement.

Comment les outils WMS améliorent la précision du prélèvement et de l'emballage

Si le volume de vos commandes augmente, les processus manuels commencent à se détériorer : les erreurs de sélection augmentent, le nombre de stocks varie et les nouvelles recrues mettent trop de temps à augmenter.

Un système de gestion d'entrepôt (WMS) permet de :

- Attribution de trajectoires de sélection

- Suivi de l'emplacement des bacs

- Prise en charge des flux de travail par lots, par zone ou par vagues

- Activer la vérification par lecture de codes-barres

- Synchronisation de l'inventaire sur tous les canaux

Le prélèvement et l'emballage constituent un flux de travail qui peut être optimisé à l'aide d'un logiciel d'entrepôt afin de réduire les coûts et d'améliorer l'efficacité.

Des indicateurs de performance clés qui vous indiquent si le pick and pack s'améliore

Si vous ne le mesurez pas, vous devinerez, et deviner coûte cher en termes d'exécution.

Taux de précision du choix

Ce que cela vous dit : la fréquence à laquelle les bons articles et les bonnes quantités ont été sélectionnés.

Comment améliorer : numérisation, étiquetage plus clair des bacs, meilleur positionnement, meilleure formation.

Taux de précision des commandes

Ce que cela vous dit : la commande a été expédiée avec le contenu correct dans l'ensemble.

Comment améliorer : vérification des emballages, procédures d'emballage normalisées, réduction du nombre de transferts.

Lignes sélectionnées par heure

Ce que cela vous dit : productivité des cueilleurs.

Comment améliorer : optimisation des itinéraires, meilleur aménagement, sélection des lots/zones.

Durée du cycle de commande

Ce que cela vous dit : délai entre la validation de la commande et l'expédition.

Comment améliorer : planification des vagues, préparation des stations d'emballage, meilleure dotation en personnel.

Dommages et taux de retours liés à l'expédition

Ce que cela vous dit : si la protection de l'emballage est appropriée.

Comment améliorer : le bon dimensionnement des emballages, de meilleures règles de stockage, la gestion des boucles de rétroaction par le transporteur.

Les erreurs de sélection et d'emballage les plus courantes et les moyens de les éviter

Les petits problèmes se répètent à grande échelle. Voici les points de défaillance et les solutions les plus courants.

Erreur : des SKU similaires sont stockés les uns à côté des autres sans différenciation claire

Corriger : ajoutez des étiquettes d'étagère, des photos des bacs, une lecture de codes-barres et des règles de positionnement pour les variantes.

Erreur : aucune étape de vérification officielle

Corriger : scannez au moment de la cueillette ou scannez au moment de l'emballage. Une seule étape de numérisation peut réduire de manière significative les envois de mauvais articles.

Erreur : les décisions d'emballage sont prises « par instinct »

Corriger : créer des règles d'emballage par type de produit (fragile, liquide, vêtement, articles multiples).

Erreur : les nouveaux employés apprennent uniquement en faisant de l'observation

Corriger : Listes de contrôle SOP + signalisation des stations + courts choix de test avec supervision.

Erreur : les cueilleurs perdent du temps à chercher des emplacements

Corriger : appliquez la discipline de localisation, le comptage des cycles et le suivi au niveau des bacs.

Une liste de contrôle SOP pratique pour le pick and pack

Utilisez-le comme point de référence rapide et personnalisez-le en fonction de votre activité.

Liste de contrôle Picking SOP

- Confirmez la priorité de la commande et l'heure limite du transporteur

- Utilisez la liste de sélection du système (évitez de sélectionner la mémoire)

- Vérifiez le SKU et la quantité à la poubelle

- Placer les articles dans le bon emplacement du bac/du panier

- Marquez immédiatement les exceptions (rupture de stock, dommages, mauvais emplacement)

- Livrer à la zone d'emballage ou de consolidation

Liste de contrôle SOP d'emballage

- Vérifiez les articles par rapport à la commande avant de les sceller

- Choisissez l'emballage en fonction des règles du produit (pas de conjectures)

- Ajoutez un rembourrage protecteur et sécurisez les mouvements

- N'incluez des encarts que si cela est nécessaire pour ce type de commande

- Scellez régulièrement et étiquetez sur une surface plane

- Étape dans la bonne voie de sortie par le transporteur ou le service

Si vous vendez en ligne, en particulier dans plusieurs régions, la performance du pick-and-pack devient votre priorité réputation de la marque.

Pour Pochette commerçants, la qualité de l'expédition est importante pour les raisons suivantes :

- Les clients s'attendent à une expédition rapide et à des commandes précises

- La variété des produits et la localisation des fournisseurs peuvent ajouter à la complexité

- Les pics saisonniers peuvent mettre à rude épreuve les flux de travail manuels

Un système de collecte et d'emballage performant vous aide à maintenir des niveaux de service élevés tout en vous concentrant sur les activités de croissance, qu'il s'agisse de lancer de nouveaux produits, d'améliorer le taux de conversion ou même de créer une activité secondaire qui débouche sur quelque chose de plus important (oui, même pour les personnes qui essaient de gagner de l'argent en ligne avec un fonctionnement allégé).

Si vous combinez plusieurs fournisseurs, donnez la priorité à la cohérence :

- Uniformiser les attentes en matière d'emballage

- Définissez des exigences de manipulation claires pour les articles fragiles ou haut de gamme

- Alignez les SLA d'expédition avec les promesses de livraison adressées aux clients

Quand utiliser le pick and pack en interne plutôt qu'un 3PL

À un moment donné, la plupart des marques en pleine croissance se demandent : devons-nous conserver le traitement des commandes en interne ou sous-traiter à un 3 PIÈCES?

En interne, c'est logique quand

- Le volume des commandes est gérable

- Les produits nécessitent une personnalisation, un kit ou une présentation stricte de la marque

- Vous optimisez vos marges et pouvez fonctionner efficacement

Un 3PL a du sens lorsque

- Le volume est élevé ou très saisonnier

- Vous avez besoin de régions de livraison plus rapides sans ouvrir de nouveaux entrepôts

- Vous voulez des coûts d'expédition et des SLA prévisibles

- Vous passez trop de temps à gérer la main-d'œuvre et l'espace de l'entrepôt

Même si vous externalisez, connaître les principes fondamentaux du pick-and-pack vous permet d'évaluer correctement un partenaire et de lui poser les bonnes questions opérationnelles.

Réflexions finales

Le pick and pack est l'endroit où l'efficacité de l'entrepôt devient l'expérience client. Lorsque les itinéraires de sélection sont optimisés, que la vérification est intégrée et que l'emballage suit des règles cohérentes, vous expédiez plus rapidement avec moins d'erreurs, et vos tickets d'assistance et vos retours sont abandonnés sans effort héroïque.

Pour le team building avec Pochette, considérez le pick and pack comme votre base opérationnelle. Faites les choses correctement et tout le reste (publicités, sélection de produits, fidélisation de la clientèle) sera plus facile car votre traitement des commandes est fiable.

FAQ sur Warehouse Pick and Pack

Qu'est-ce que le pick and pack en entrepôt ?

Le prélèvement et l'emballage en entrepôt sont le processus d'expédition au cours duquel les articles sont prélevés sur les lieux de stockage et emballés en toute sécurité pour être expédiés une fois la commande passée. Il s'agit d'une étape cruciale dans le traitement des commandes en ligne, car elle a un impact direct sur la précision des commandes, la rapidité de livraison et la satisfaction des clients.

Comment fonctionne le prélèvement et l'emballage dans le cadre du traitement des commandes pour le commerce électronique ?

Dans le commerce électronique, le prélèvement et l'emballage commencent dès la réception d'une commande. Une liste de sélection est générée, les articles sont collectés à partir de l'inventaire, vérifiés, emballés avec des matériaux de protection, étiquetés et organisés pour être ramassés par le transporteur. Des flux de travail efficaces de collecte et d'emballage aident les boutiques en ligne à répondre aux attentes en matière d'expédition rapide et à réduire les retours.

Quelles sont les méthodes de prélèvement et d'emballage les plus courantes ?

Les méthodes de prélèvement et d'emballage les plus utilisées sont la préparation de commandes uniques, la préparation par lots, la sélection par zone et la sélection par vagues. La meilleure méthode dépend du volume des commandes, de la variété des SKU, de la configuration de l'entrepôt et des délais d'expédition. De nombreux entrepôts en pleine croissance combinent plusieurs méthodes au fur et à mesure de leur évolution.

Comment les entreprises peuvent-elles réduire les erreurs de prélèvement et d'emballage ?

Les erreurs de prélèvement et d'emballage peuvent être réduites en utilisant la lecture de codes-barres, un étiquetage transparent des bacs, des procédures d'emballage standardisées et un suivi des stocks en temps réel. La mise en œuvre d'un système de gestion d'entrepôt et la formation adéquate du personnel jouent également un rôle majeur dans l'amélioration de la précision.

Pourquoi le pick and pack est-il important pour les vendeurs de Spocket ?

Pour les vendeurs Spocket, l'efficacité du prélèvement et de l'emballage garantit un traitement plus rapide des commandes, une diminution des erreurs de traitement et une meilleure expérience client. Étant donné que les clients s'attendent à une livraison fiable et à des commandes précises, un processus de collecte et d'emballage efficace aide les vendeurs à renforcer la confiance, à réduire les remboursements et à faire évoluer leurs opérations en douceur.

Launch your dropshipping business now!

Start free trialBlogs connexes

Roblox est-il sans danger pour les enfants ? Guide de sécurité pour les parents

Découvrez les risques de Roblox, le contrôle parental, les paramètres de chat, les limites de dépenses et les règles de sécurité. Un guide étape par étape pour aider les enfants à jouer en toute sécurité.

Meilleurs générateurs de voix AI gratuits en ligne

Découvrez les meilleurs générateurs de voix IA gratuits en ligne avec des voix réalistes, une prise en charge multilingue, une personnalisation et des cas d'utilisation pratiques pour les créateurs de contenu et les entreprises.

Coût de la vie en Californie : un guide complet sur le logement, la nourriture, les services publics et les budgets réels

Guide mis à jour sur le coût de la vie en Californie avec des comparaisons en matière de logement, de services publics, d'épicerie, de transport, de salaire vital et de villes.